Опыт

Как выкрутить сломанный болт, не повреждая резьбу?

Решение в 3 шага методом наплавки электродом Kjellberg ROST 37.

Типичная неприятность при ремонте решается в 3 шага. Специальное покрытие электрода Kjellberg ROST 37 зашлаковывает резьбу, сохраняя её в целости. Предел прочности до 750 МПа обеспечивает запас прочности для выкручивания закисших болтов.

Задача

Заломан болт Ø 10 мм на глубине 3-4 мм

Решение

Шаг 1.

Наварка электродом Kjellberg ROST 37 Ø 2.5 мм. Сварочный ток подбирается минимальным в диапазоне 50-70 А. Электрод держится строго вертикально. Благодаря свойствам обмазки Kjellberg ROST 37, электрод не замыкает и зашлаковывает резьбу, не повреждая её. Сварку лучше вести прерывисто, очищая от шлака центр образовавшегося стержня. Поднимаем наплавкой стержень выше плоскости детали на 4-6 мм.

Шаг 2

Привариваем новую гайку или болт к наплавленному стержню.

Шаг 3

Выкручиваем повреждённый болт с помощью соответствующего ключа. Прочностные свойства наплавленного металла электрода Kjellberg ROST 37 превышают прочность большинства стандартных болтов и шпилек.

РезультатВосстановление кранового катка

Крановые катки, колёса в процессе работы испытывают значительные нагрузки, ударные воздействия и давление. В следствии чего подвержены фрикционному износу в сочетании с ударным и абразивным.

Своевременное восстановление реборд и поверхности катания позволяет существенно сэкономить на закупке новых колёс. Работы по износостойкой наплавке крановых катков производятся во всех отраслях будь-то металлургический завод или деревообрабатывающий комбинат, строительство или транспортные узлы. Группа компаний «Спецэлектрод Сервис» применяет специальные сплавы немецкой компании KJELLBERG ( Келберг ) для наплавок, которые эффективно противостоят комбинированному износу. Это позволяет получить ресурс работы восстановленных колёс в 1.5 раза превышающий ресурс нового колеса.

Износостойкая наплавка для дробилок

Увеличение ресурса молотков дробилок важнейшая задача. Наплавка - это решение которое даёт существенное сокращение затрат и рост производительности.

Роторные дробилки получили широкое распространение в различных отраслях промышленности. Всюду, где необходимо измельчение сырья, будь то уголь, доломит, известняк, стеклобой и т. п., роторные дробилки или мельницы (в этом случае ДМ 40) достаточно эффективны.

Измельчение менеральных абразивных веществ сопровождается интенсивным износом рабочих молотков. Абразивный и ударный износ. Этим обусловлена необходимость частой замены молотков, сопряжённой с остановкой и трудозатратами на демонтаж-монтаж дробилок. Ресурс молотков зависит от следующих причин:

- абразивность и твёрдость среды,

- интенсивность загрузки,

- износостойкость самого молотка.

Наплавка для продления ресурса молотков.

На Чагодощенском стеклозаводе в дробилках, измельчающих отбракованную стеклобутылку и шихту, были применены молотки, изготовленные в ГК «Спецэлектрод Сервис». Новые заготовки молотков наплавляются специальными износостойкими проволоками Corodur ( Кородур ). Покрытие молотков, устойчивое к комбинированному абразивно-ударному износу обеспечило увеличение ресурса в 4-6 раз по сравнению со стальными молотками без покрытия.

Ремонтная сварка в восстановлении проходческих щитов

Ремонт и восстановление ротора и зубьев проходческих щитов по технологии наплавки твёрдосплавными электродами Kjellberg Finsterwalde ( Kьелберг Финстервалде )

Ремонтная сварка ротора. Подготовка

Крупные мегаполисы, такие как Петербург, Нижний Новгород и особенно Москва переживают период бурного развития. После некоторого замедления в 90-х годах, сейчас заметно выросли объёмы прокладки подземных коммуникаций. Новые линии метро, перепрокладка тоннелей для канализации, водопроводов, кабелей электросетей и сетей связи. Только за март 2008 г. в Москве вступили в строй три проходческих щита производства Швейцарии и Германии стоимостью примерно по 8 миллионов Евро. Тоннельные компании, помимо капитальных вложений сталкиваются со значительными эксплуатационными расходами. Абразивный износ – вот главная проблема, которую необходимо решать проходчикам. Чаще она связана не с износом ротора, а с сильным износом зубьев. Стоимость ремонта одного зуба в Швейцарии стоит примерно 30 тысяч рублей, новый комплект зубьев из Германии на щит диаметром 4 м примерно 6 миллионов рублей. По словам специалистов ОАО Трансстройтоннель (Лефортовский тоннель 3 транспортного кольца Москвы), проходческий щит вырабатывает свой ресурс за 150-250 метров работы (в зависимости от породы). Затем подлежит демонтажу и замене рабочих поверхностей. Исходя из этого, становится понятно насколько выгодно тоннельным компаниям применять ремонтные технологии твёрдосплавной наплавки, предлагаемые ГК «Спецэлектрод Сервис». Ведь ремонт зубьев щита диаметром 4 м обходится в 150-200 тысяч рублей.

Специалистами ГК «Спецэлектрод Сервис» совместно c заказчиком разработана технология восстановления зубьев проходческого щита. Характер и интенсивность износа зубьев зависит от грунта и места проведения землеройных работ. Например, в лесопарке, где на пути проходчиков кроме корней только глина и песок, щит испытывает сильное абразивное воздействие. Другое дело в районах плотной застройки города, где под землей можно встретить всё: арматура, камень, железобетонные сваи и так далее. Здесь имеет место комбинация абразивных и ударных нагрузок. Вот краткое описание применённой технологии восстановления:

- Если на зубе остался победитовый наконечник, то его надо выбить и сдуть припой. На месте припоя и победита обязательно появится трещина в процессе наплавки. Как правило, на новых щитах стоят зубья для мягкого грунта, с расчетом только на абразивное воздействие, но в реальности это не так, здесь комбинированные нагрузки: давление, удары и абразив.

- В то место, где стоял победит, в целях экономии наплавочного материала привариваем арматуру диаметром от 6 до 16 мм. Так как зубья изготовлены из марганцовистой стали, необходимо использовать буферный слой из аустенитного сварочного материала Kjellberg Finsterwalde FINOX 4370 ( Келберг Финокс 4370 ). ВНИМАНИЕ: нельзя перегревать металл зуба, проходы до 10 см и даем остыть, особенно по краям зуба.

- Всю поверхность зуба, соприкасающуюся с грунтом, покрываем в один слой электродами Kjellberg Finsterwalde FINOX 4370 ( Келберг Финокс 4370 ) диаметром 3.2 или 4 мм.

- После остывания производим наплавку твёрдосплавными материалами в три-пять слоёв Kjellberg Finsterwalde KAIT 70, Kjellberg Finsterwalde KAIT 6000 ( Келберг Каит 6000 ), которые подбираются исходя из характера грунта.

Данная технология опробована в 2008 года на щитах, работающих в недрах Москвы. По предварительным расчетам работоспособность щита повысилась на 30-40 процентов, при этом отпала необходимость в закупке в Германии дорогостоящих зубьев и рабочих поверхностей. Специалисты проходческих компаний отмечают надёжность работы восстановленных щитов и высокую экономическую эффективность этих работ.

Восстановление стружкодробилки

Годовая экономия только на одной линии составляет 30 - 40 тысяч рублей в год

Задача

Стружкодробилка, ресурс кулаков которой в среднем был 2 недели. Ранее наплавляли электродами УОНИ.

Решение

Наплавка рабочих поверхностей кулаков.

После 1 месяца работы износа не было.

Результат

Ресурс увеличивается в 5-6 раз и теперь составляет 2-3 месяца. Стоимость наплавки электродами Kjellberg KAIT60 (Келберг Каит 60) около 1500 руб., что дороже в 5 раз наплавки УОНИИ 13/45, Однако, при снижении затрат на демонтаж, монтаж, транспортировку в РМЦ и обратно, а так же электроэнергию и простой линии, то получим те же 5 раз, если не больше.

Ремонт крышек тормозных цилиндров вагонов

Экономия вагоностроительного завода составила более полумиллиона рублей в год на 30-ти крышках тормозных цилиндров.

Задача

Передние крышки тормозных цилиндров вагонов. В крышке отверстие, в котором ходит шток. Отверстие разбивается в процессе эксплуатации (допуск всего 0,3 мм), его восстанавливают путем замены обоймы и приварки ее к крышке.

Применена технология восстановления чугуна. Материалы Kjellberg GRAF 4000 ( Келберг Граф 4000 )

Результат

Сама крышка тормозного цилиндра вагона стоит около 2,5 тыс. руб. На восстановление уходит 3 электрода + обойма + механообработка = максимальные затраты 1000 руб.

Итак, 1500 руб. умножаем на 30 крышек в месяц = 540 000 руб (экономический эффект)*.

Восстановление миксера грунта

Экономический эффект от ремонта одного миксера составляет 300 тысяч рублей.

Задача

Бегуны перемешивающие, грунт. Миксер для смешивания земляной смеси, бентонит, песок и прочие добавки. Экстремальный абразивный износ.

Применялись пластины (или ножи) из износостойкого материала «Сармайт», они приходили в негодность за 9-12 рабочих смен. Замена и очистка представляют собой достаточно трудоемкий процесс, к тому же сопряженный с высоким травматизмом.

Решение

Была применена технология наплавки присадкой CORODUR ( Кородур ) из специального износостойкого сплава на пластины из стали Ст 3, которые изготовили сами.

Результат

Опытные работы показали увеличение ресурса примерно в 6 раз. С учетом разницы между стоимостью прежней пластины и черной наплавленной экономический эффект только по одному миксеру составляет порядка 300 тыс.руб

Ремонт электродвигателя. Наплавка посадочного места подшипника скольжения

Восстановление детали, увеличивающее срок службы изделия

Задача

Электродвигатель ВАО-560, 800 кВт, 1500 об/мин. Наплавка посадочного места под радиальный шариковый подшипник № 324. Ранее ремонт производился сплошной медной проволокой. Ресурс восстановленной поверхности неудовлетворительный - быстрый износ.

Решение

Проточка - механизированная наплавка проволокой - проточка:

- 1 буферный слой - порошковая проволока Corodur 200 ОА ( Кородур 200 ОА ) для предотвращения растрескивания (марка стали была неизвестна).

- 2 слой - порошковая проволока Сorodur 300 OA ( Кородур 300 ОА ) обеспечил поверхность с твёрдостью 280-350 НВ, что оптимально для обработки и стойкости к ударно-фрикционному износу.

Результат

В результате правильно подобранного материала и наплавке всей поверхности посадочного места подшипника, после финальной расточки, получили стойкую к ударно-фрикционному износу поверхность, с твердостью выше номинальных (заводских) показателей. Экономический результат оценить сложно из-за отсутствия данных о стоимости этой детали.

Восстановление рыхлителя земснаряда

Ремонт земснарядов

Задача

Рыхлитель (фреза) земснаряда в паре с насосом являются главным драгирующем устройством для всасывания глины, песка. ила и т. д. Используется на земснарядах. Данный рыхлитель (фреза) работал на песчаном карьере.

Износ - абразив в сочетании с коррозией. Срок службы до 4 недель. Через 2 недели производительность земснаряда падает в 1,5 раза, ещё через 2 недели, рыхлитель становится "лысый".

Решение

1. Зубчатый рыхлитель был восстановлен методом достройки. Применяемый материал для наплавки:

Порошковая проволока Corodur 609 OA ( Кородур 609 ОА ) – 5 слоев, завершающие 2 слоя – AWG F6015.

2. Плоский рыхлитель: изготовили по шаблону рабочие лопасти из биметаллического бронелиста. Приварили их на тело фрезы, торцы и самые нагруженные грани защитили AWG F 6015.

Результат

Наплавленная и восстановленная рабочая поверхность не только сохранила работоспособность но и увеличился межремонтный период.

Ремонт шнекового конвейера

Это тот случай, когда восстановление позволяет не просто сэкономить, но и продлить жизнь технике.

Задача

Шнековый конвейер. Шнек длиной 7.5 метров. Служит для передвижения мелкозернистого материала. В составе асфальтовых заводов данный тип конвейеров перемещает пыль из рукавного фильтра в резервуар или обратно в смесь. Безотходное производство. Пыль подается с частью воздуха (взвесь), поэтому жёсткого абразива нет. Поэтому работает по 5-6 лет. Сталь низколегированная.

Решение

Необходима достройка и наплавка. Наплавка производилась в 5-6 слоёв. Исходя из этого была выбрана проволока CORODUR 609 OA ( Кородур 609 ОА ). Обработка не требуется.

Результат

Шнек восстановлен и защищен от износа стойким к абразиву материалом. Были сомнения по поводу стойкости многослойной наплавки к откалыванию боковыми нагрузками. Проверили - держит боковые удары.

Восстановление линии по размельчению резиновых покрышек

Эффект экономии от восстановления только на одной паре ножей более одного миллиона рублей.

Задача

Линия по разделке и размельчению б/у резиновых покрышек немецкого производства. Какая сталь использовалась для производства ножей пользователи линии не знают. Ресурс работы ножей - 8000 тонн резины. Это примерно 1 — 1,5 года работы (собственно, столько и прошло с начала эксплуатации).

Решение

Наплавка только одного комплекта ножей стоимостью около 1 млн.руб обошлась в материале Kjellberg Fidur 6/60 ( Келберг Фидур 6-60 ) д. 3,2 примерно 10 тыс.руб. Обработка — обычной «болгаркой»

Результат

Учитывая, что в технологической цепочке это не единственная пара ножей, то результат оценивается в миллионы рублей.

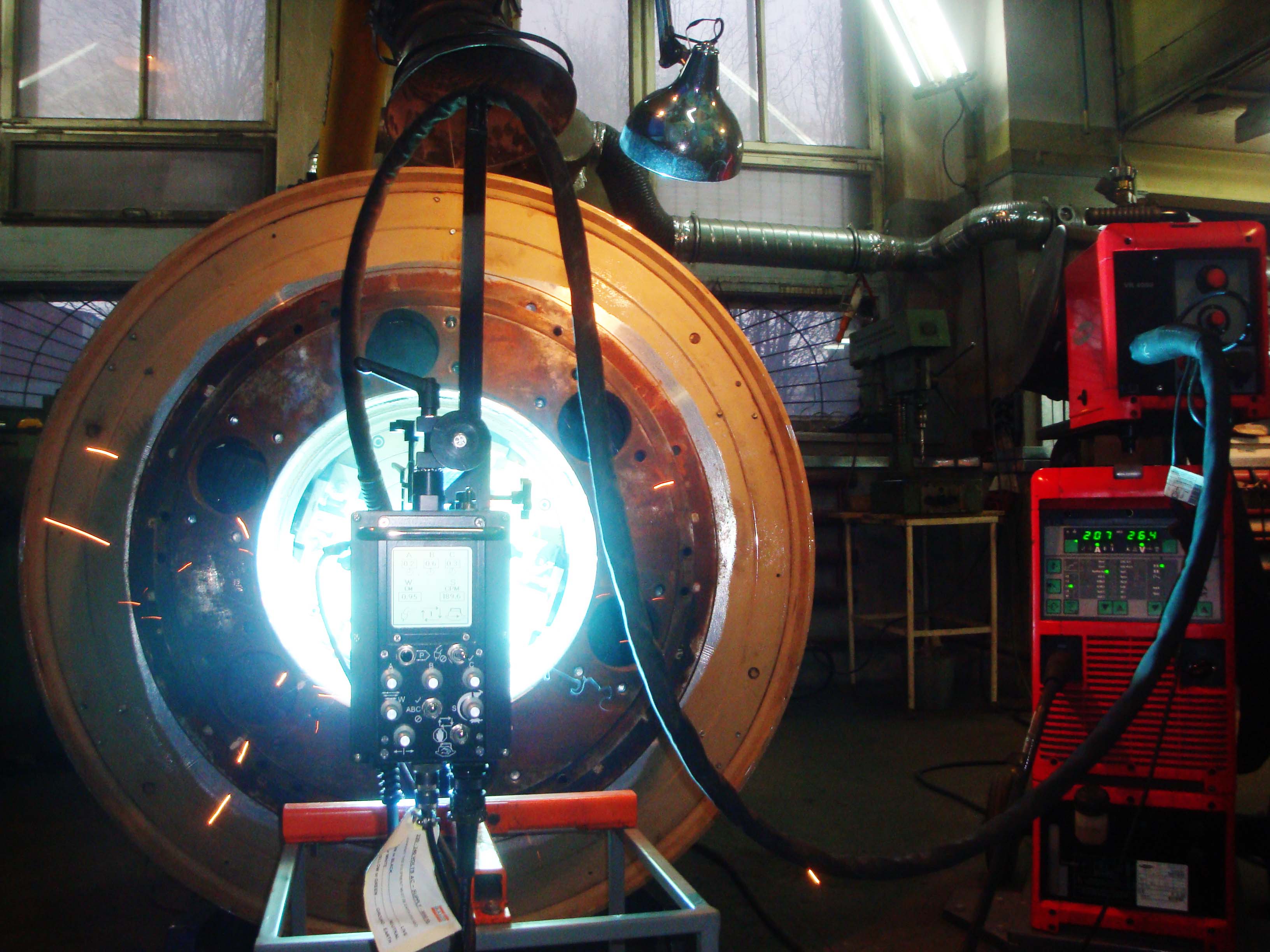

Восстановление ротора окорочного станка

Окорочный ротор, главный элемент окорочного станка, производит очистку древесных брёвен от коры.

Задача

Диаметр загрузочного окна ротора 500 мм. Износ ротора по внутреннему диаметру достигает 14 мм и вызван средне-абразивным воздействием. Необходимо выполнить восстановление поверхности и износостойкую наплавку. Задача осложнена чрезвычайно загрязнённой поверхностью под наплавку и большими габаритами ротора, около 1.5 метров. Также при разработке сварочной технологии необходимо учитывать, что цилиндр изготовлен из углеродистой стали, склонной к растрескиванию.

Решение

Предварительная проточка внутреннего диаметра на карусельном станке.

Наплавка производится механизированным способом на собственном наплавочном комплексе состоящем из сварочного вращателя, осциллятора поперечных колебаний Gullco и источника Fronius.

Во избежание растрескивания и поводок наплавка проводится с тщательным соблюдением сварочной технологии с контролируемым тепловложением. Наплавочный материал - проволока Kjellberg SG350 ( Кельберг СГ 350 ) обеспечивает оптимальную для данного вида износа стойкость. После наплавки выполняется финишная проточка на карусельном станке.